省人化・省力化とは?メリットや実現の方法を事例付きで紹介!

企業における業務効率化や生産性向上に効果的な手法として、省人化や省力化が挙げられます。近年、労働力不足の解決や働き方改革推進のため、省人化・省力化に取り組む企業が増えました。

本記事では、省力化・省力化の概要やメリット、実現する方法などを具体的な事例と併せて解説します。

目次

省人化(ショウジンカ)・省力化(ショウリョクカ)とは

省人化とは作業プロセスの無駄をなくし、人員を少なくする取り組みのことです。そして省力化は、人が行う作業を見直し、効率化を図ることを指します。いずれも業務効率化や生産性向上を目的とした取り組みです。

省人化とは「無駄な工程を削減し、人員を減少させること」

業務工程に無駄な作業が多い状態は、リソースの無駄遣いです。本来、別の作業に回せるはずのリソースを費やしてしまい、余計なコストも発生します。省力化では、機械やシステムなどの導入で業務の無駄をなくし、人員の削減を図ります。

日本は少子高齢化が進み、それに伴い労働人口も減少しています。人手不足に頭を抱える企業も多く、今後はさらに人材の確保が難しくなる可能性があります。このような状況を打破するには、業務の無駄をできるだけなくし、限られたリソースを有効活用できる環境を整えなくてはなりません。

近年では、さまざまな業界の企業が省人化に取り組んでいます。たとえば、物流業界や製造業界におけるロボットの導入も、代表的な省人化の事例です。

省力化とは「人の作業を見直して無駄を省くこと」

省力化は、省人化を実現するための前プロセスです。人が行う作業を見直し、無駄を省くことで人員の削減を実現できます。また、無駄な作業をなくすことで、より効率的に業務を遂行できるようになり、生産性が向上します。

人員削減に重きを置く省人化に対し、省力化は手間や労力の軽減に注力することが特徴です。たとえば、コールセンターにおけるチャットボットの実装や、物流倉庫における倉庫管理システムの導入などが考えられます。

少人化(ショウニンカ)との違い

省人化・省力化と混同されやすい言葉に「少人化」が挙げられます。少人化とは、その時々の状況にあわせて、もっとも少ない人員で対応できる体制を構築する取り組みです。

たとえば、100の製品を生産するために10人の人員を投入していると仮定しましょう。需要が変化し、70の製品しか生産しなくてよくなった場合、そのまま10人の人員を投入し続けるのはコストの無駄です。

非定員化や助け合い作業などを導入すれば、変化した需要に対して最小限の人員で対応できます。効率的な生産体制を構築できるため、省人化を進めつつ最終的には少人化を目指すとよいでしょう。

省人化・省力化のメリット

省人化のメリットは、機械やシステムに作業を代行させることによる生産性の向上です。一方、省力化は少子高齢化や人口減少に伴う労働力不足の解決が期待できます。

省人化のメリット「生産性の向上」

機械の導入による省人化を進めれば、生産性の向上につながります。機械は疲れることもなければ、集中力やモチベーションの低下、体調不良などを引き起こす心配もありません。粛々と作業を進めるため一定のスピードで作業でき、生産量の増大や品質の向上が期待できます。

人が行う作業には、人的ミスの発生がつきものです。ベテランの作業員であっても、うっかりミスをしてしまう可能性があります。一方、作業を機械に任せれば人的ミスが発生するリスクは軽減され、手戻りもなくせます。

省力化のメリット「人手不足の解消」

作業の無駄をなくして効率化を図れば、人手不足を解消できます。効率よく作業できる環境や体制を整備すれば、今までより少ない人員で作業に取り組めるためです。

少子高齢化や人口減少の影響を受け、さまざまな業界が人手不足に陥っています。このまま状況が改善されなければ、今後ますます企業は人材の確保が難しくなると考えられます。

省力化に取り組み、効率よく業務に取り組める環境を構築すれば、現状のリソースを有効活用でき、限られた人員で成果の最大化を狙えます。

省人化・省力化のデメリット「機械導入による投資コスト」

少人化・省力化を実現するには、AIや機械などを導入する必要があり、それにはコストが発生します。導入後は定期的なメンテナンスが必要となるためランニングコストも発生し、不具合が生じたときは別途修理費用もかかります。

また、ロボットやシステムを運用するには、専門的な知識や技術を有する人材が必要です。自社に人材がおらず、新たに雇用する場合は採用コストが発生し、社内の人材を育てるにしても育成コストがかかります。

行き当たりばったりで取り組みを進め、思った以上の成果を得られず、投入したコストが無駄になるリスクもあります。このようなリスクを避けるため、しっかりと事前準備を進めたうえで取り組まなくてはなりません。

製造業での省人化・省力化の事例

さまざまな業界で省人化や省力化の取り組みが進められており、製造業においては多関節ロボットや部品加工ロボットなどの導入事例があります。ここでは、省人化や省力化の取り組みで成功を収めた事例をご紹介します。

多関節ロボットで判別検査を自動化

ある製造企業では、多関節ロボットを導入して判別検査の自動化に成功しました。従来、加工機械への素材投入や完成品の取り出し、測定器へのセットといった作業を人の手で行っていましたが、多関節ロボットの導入によりこれら作業の自動化を実現しています。

もともと、この企業では上記作業に1人の人員を配置していました。1人で全工程を対応しなければならない状況でしたが、ロボット導入により0.2人のリソース投入で対応できるようになったとのことです。

また、ロボットによる自動化が実現したおかげで、余ったリソースを別の作業へ投入できるようになり、工場全体の生産量増加にも貢献しています。

電力関連部品の加工を自動化

電力関連部品の製造に携わるある企業では、ロボットを用いて加工から検査工程までの自動化を実現しています。従来は、手作業で加工や箱詰めなどを行っていましたが、ロボットに代行させることで人の手が不要になりました。

この企業では、加工や検査などの工程に常時3人以上の人員を投入していました。一方、ロボット導入後は、これらの工程をすべてロボットが担当するようになり、無人化に成功しています。

出典元:電力関連部品 加工~検査自動化

省人化・省力化の実現方法

省人化・省力化は行き当たりばったりで取り組んでも成功しません。基本的には、現状における作業を見直したうえで機械の導入を検討し、マニュアル化などで作業方法の標準化も進める必要があります。

作業の見直し

省力化を進めるにあたり、まず行うべきことは作業の見直しです。無駄を抽出しなくてはならないため、不要な作業をピックアップしましょう。

ロボットを導入するにしても、現状における課題がわからなければ何を導入すればよいのか判断できません。行き当たりばったりでロボットを導入したものの、課題を解決できなかった、目的を達成できなかったといったことになりかねないため注意が必要です。

AIやロボットなどの機械導入

AIやIoTなど、最先端技術の躍進は目を見張るものがあります。これらの技術を採用することで、これまでは人の手が必要であった作業の効率化・自動化が可能です。

しかし、最先端の技術を導入したからといって、必ずしも自社の課題を解決できるとは限りません。本当にそのAIやロボットによって課題を解決できるのか、検討を重ねたうえで導入を進めましょう。

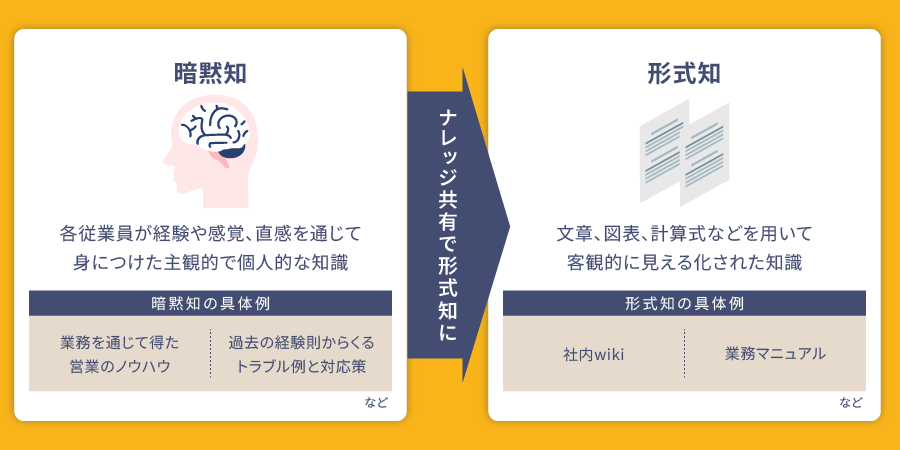

作業方法の標準化

効率的に業務を遂行するには、作業方法の標準化が欠かせません。業務の属人化が発生していると、作業スピードや業務品質にばらつきが生じ、生産性も低下します。

これらの問題を解決するには、作業内容のマニュアル化が有効です。マニュアル化により、誰でも同じ品質で業務を遂行できるようになり、スピードや品質が安定します。教育がしやすくなり、育成コストの削減につながるメリットもあります。

まとめ

業務効率化や生産性向上を目指すうえで、省人化・省力化の取り組みは欠かせません。機械の導入も大切ですが、作業の属人化を防ぐ取り組みも必須です。「Teachme Biz」なら伝わりやすいマニュアルを作成でき、共有も容易です。取り組みの一環として、ぜひ取り入れてみてはいかがでしょうか。