ジャストインタイムとは?三原則やメリット・デメリットを解説

「ジャストインタイムを導入したいけど、どこから手をつければいいかわからない」という方も多いかもしれません。この記事では、ジャストインタイムの3つの基本原則や、導入によるメリット・デメリットについて、わかりやすく解説します。

ジャストインタイムが企業にもたらす可能性を理解し、導入に向けた第一歩を踏み出す助けとなります。

目次

ジャストインタイムとは在庫を最小限に抑えて効率化する生産方式

トヨタ自動車が開発した「トヨタ生産方式」の中核となる考え方のひとつに、「ジャストインタイム(JIT)」があります。生産現場の各工程において無駄を徹底的に排除し、必要な物資を適時適量供給することを目的としています。

「必要なものを、必要な時に、必要な量だけ生産する」という考え方です。無駄な在庫を抱えることなく生産の効率化が図られ、コスト削減につながります。

この方式は市場環境の変化に迅速に対応するために開発されたもので、従来の大量生産とは異なります。ムダ・ムラ・ムリを排した効率的な生産体制を実現するものとして、現在では製造業や物流業界に広く採用されています。

かんばん方式との違い

「かんばん方式」とは、トヨタ自動車が開発した、無駄なく効率よく製品を作るための生産管理の方法です。「かんばん」は、生産現場における部品の引き渡しや生産指示を視覚的に管理するツールです。これによって、過剰な生産を防ぎ、スムーズな生産の流れを実現します。

一方、ジャストインタイムは最適なタイミングで必要なものを供給するのが「目的」であり、かんばん方式はその「手段」としての位置づけです。最近では、電子式の「かんばん」も開発されてきていますが、伝達効率が向上する一方で現場での視認性低下といった課題もあります。

BTO(受注生産方式)との違い

BTO(Build To Order)は顧客の要望に合わせ、注文を受けてから製品を作る方式のことです。パソコンメーカーのDellがこの方式で有名です。これは必要な時・必要な分を生産する点で共通していますが、製造基準が異なります。BTOは顧客の注文後に生産を開始し、顧客に直接届けます。

一方、ジャストインタイムは在庫管理を最小限に抑えるため、後工程で必要とされる分だけを前の工程で生産するのが特徴です。この点で両者の在庫管理アプローチが異なります。

ジャストインタイムを実現するための三原則

ここでは、ジャストインタイムの効率的な運用を支える3つの原則に迫ります。

タクトタイムを設定・調整する

タクトタイムとは、製品を1個作るのに必要な時間を指します。この時間を適切に設定することで、無駄なく効率的に作れます。

タクト調整とは、タクトタイムを最適な状態に調整することです。ペースが速すぎると作りすぎてしまい、過剰生産が発生します。逆に、遅すぎると、必要な数が間に合わず、品切れを起こしてしまう恐れがあります。

タクトタイムを決める際には、顧客がどれくらいの数の製品をいつまでに欲しいのかという需要を正確に予測することが大切です。また、注文が急に変わったり、市場の状況が短期間に変化したりすることもあるので、柔軟に対応できる生産計画を立てておく必要があります。そのためには、生産ラインの各工程がスムーズに連携することが重要です。

後工程の引き取りをする

かんばん方式は、次の工程で必要な部品を、前の工程から必要なだけ取り出す仕組みです。この仕組みにより、顧客の需要に応じた生産計画が可能になり、過剰在庫のリスクを回避し、納期遅れも防げます。結果として、在庫を減らして納期を短縮できるため、顧客に製品をより早く届けられるようになり、満足度が向上します。

工程を流れ化する

工程の流れ化とは、製品を作る工程を、途切れることなくスムーズにつなげていくことです。まるでリレーのバトンパスのように、次の工程に作業を引き継ぎ、無駄なく生産を進めるイメージです。この流れが途切れると、作業が滞ってしまい、製品を作りすぎたり、足りなくなったりといった無駄が生じます。結果として、全体の生産スピードが遅くなってしまう恐れがあります。

そこで、一個流し生産や小ロット生産のように製品を少しずつ作って各工程の作業量を調整することで、スムーズな流れを作れます。これにより、無駄な待ち時間や作り直しといった無駄がなくなり、生産ライン全体の効率を最大限に引き出せます。

ジャストインタイムを導入するメリット

ジャストインタイムの導入により、企業は無駄を排除し、効率的な生産を追求できます。以下では、具体的なメリットを詳しく解説します。

在庫量の最小化

これまでは、市場のトレンドが頻繁に変わる中、季節ごとの受注量も安定せず、製品が余ってしまうという問題がありました。これに対し、「必要な時に必要な分だけ」生産するジャストインタイムは、かんばん方式を使用して後工程からの指示を受けて製造を行うため、過剰在庫を避けられるのがメリットです。

過剰在庫は、キャッシュフローの悪化や製品の市場価値の低下を招く原因ですが、ジャストインタイムにより在庫管理が効率化され、保管スペースや管理コストの削減にもつながります。

コスト削減

大量生産方式は、需要予測の誤りや市場の変化によって生産過剰となり、原材料や人件費などの無駄なコストを発生させるリスクが高くなります。

一方、必要な分だけ製造することで在庫の最適化が図られ、コスト削減につながります。大量生産により発生する無駄なコストには、人件費、光熱費、原材料費、機械減耗費などがありますが、無駄なものを徹底的に排除することで、作業スペースを最大限に活用し、生産性を高めることが可能です。その結果、企業の利益率が改善されます。

リードタイムの短縮

生産や納品の遅れは販売機会の損失に直結します。ジャストインタイムの採用により、生産工程における無駄を徹底的に排除することでリードタイムを短縮し、顧客への迅速な納品を実現できます。具体的には、後工程からの受注状況に応じて生産を開始することで、不要な工程を省き、全体の生産プロセスを効率化します。

その結果、納期遅れや販売機会の損失リスクが軽減し、顧客満足度の向上が期待されます。ジャストインタイムの導入は、製造段階における効率化だけでなく、納品後の売上や企業イメージにもプラスの影響を与える重要な要素です。

また、リードタイムの短縮は、顧客満足度を向上させるとともに、新たな顧客の獲得やリピート購入へとつながることで、売上増に貢献します。

ジャストインタイムの導入によるデメリット

ジャストインタイムの導入は在庫削減や効率向上を目指せる一方で、予期せぬデメリットも存在します。ここでは、具体的なデメリットを紹介します。

在庫切れが発生する恐れがある

ジャストインタイムは、必要なタイミングで必要な分だけ在庫を保有する効率的な方式です。しかし、その反面、在庫切れのリスクが伴います。例えば、自然災害や感染症拡大により部品供給が停止すると、生産ラインがストップする恐れがあります。

また、急な発注増加にも即座に対応できず、納期遅延などの問題が発生する場合も考えられるでしょう。さらに、仕入れ先の倒産や政治的混乱、生産能力の低下など、サプライチェーンの混乱要因は多岐にわたります。こうしたリスクを軽減するためには、分散購買や代替供給先の確保など、柔軟な対応策が必要です。

品質管理コストがかかる

必要なタイミングで高品質な部品や製品を供給できる一方で、品質管理コストが増大するリスクがあります。不良品が発生すると、生産ラインが停止したり在庫不足が生じたりするため、事前にサプライヤーの品質基準を厳格に管理する必要があります。

また、基準を満たさない場合には製品破棄やクレーム対応が必要となり、さらなるコスト増につながることもあります。効率性を維持するためには、品質検査や管理の頻度を高め、安定した供給体制を整えなければなりません。しかし、この過程で発生する予防コストや不良品対応コストが生産効率を損なうリスクもあるため、綿密な品質管理が不可欠です。

下請け企業の負担が増すことがある

元請け企業と下請け企業の双方が恩恵を受ける一方で、下請け企業の負担が増す恐れがあります。これは、必要な材料を必要な時に必要な分だけ用意するために、頻繁な納品や小ロット生産が求められるためです。

特に、急な発注変動により、下請け企業は在庫管理や生産対応に追われることになり、生産停止やペナルティのリスクも伴います。小規模な下請け企業にとっては、ドライバーの雇用や見込み生産の負担が増加し、コストや労力の増大につながります。そのため、下請け企業が過度な負担を強いられないよう、十分な情報共有や準備期間の確保などといった配慮が必要です。

ジャストインタイムの課題解決につながる3つの方法

ジャストインタイムには課題も多く存在します。以下では、問題点を克服し、さらなる生産性向上を実現するための3つの革新的アプローチを紹介します。

共同配送

共同配送は、企業同士が連携し、同じ配送先の荷物を共同で配送する仕組みです。在庫切れのリスクを低減するため、複数の卸売業者やメーカーが同じ配送先の荷物をまとめて配送することで効率化と低コスト化を実現します。共同拠点からの調整により、多頻度納品や少量物品輸送に活用可能です。

この方法では配送回数が減少、それにより人材の負担やCO2排出量の削減にもつながります。国土交通省もこの取り組みを推奨し、持続可能な物流の実現に向けた制度整備を行っています。

クロスドック

クロスドックとは、在庫切れリスクへの対応策として、商品を倉庫に保管せず、需要先に直接仕分け・発送する方法です。通常の方法とは異なり、商品を物流センターで仕分けした後、直ちに届け先に配送します。この方式により、ピッキングなどの手間が省け、中間点として利用することで共同配送がしやすくなります。

また、複数の場所から集まった商品を各方面に仕分けし、トラックに積み替えて出荷することで、積載率の向上が可能です。クロスドックを利用すれば、生産情報の即時把握ができ、ジャストインタイム物流方式の実現や、突発的な需要変動や緊急事態への対応が容易になります。

ミルクラン

ミルクランとは、1台の車両で複数の配送元を巡回し、集荷する方法です。この方式を採用することで、配送の効率化が図れ、品質管理コストの抑制が期待できます。ミルクラン方式は、複数の仕入れ先を巡回して少量ずつ集荷することで、積載効率を向上させ、過剰在庫の発生を抑制します。

また、検品作業も一度に済ませられるため、調達コストも削減できます。さらに、搬入トラックの台数を減らすことで、CO2排出量の削減や構内の安全性向上が期待されます。この方式は自動車産業や家電業界で広く普及しており、近年では他の産業にも導入が進んでいます。

ジャストインタイムの導入がおすすめの企業とは?

ジャストインタイムが適している企業にはいくつかの条件があります。まず、需要の変動が少なく、安定した市場を持つ企業が挙げられます。このような企業では、平準化生産がスムーズに導入でき、その効果を最大限に引き出せるのがメリットです。

次に、強いサプライチェーンを持ち、信頼性の高いサプライヤーと強固なパートナーシップを築いている企業が適しています。これにより、必要な部品や材料をタイムリーに確保しやすくなるでしょう。

さらに、生産工程が整備され、リアルタイムの生産状況把握が可能な企業にも向いています。平準化生産を導入することで、より効率的な運営を実現し、在庫を最小限に抑えられます。特に、経済的な余裕のある大企業にとって、平準化生産は競争力強化の有力な手段となり得ます。ただし、導入にはコストがかかるため、経済リソースのある大企業のほうがより適しています。

一方で、ルーチンが少ない受注設計製造や、生産工程の大部分を機械が担う設置産業には向いていません。

まとめ

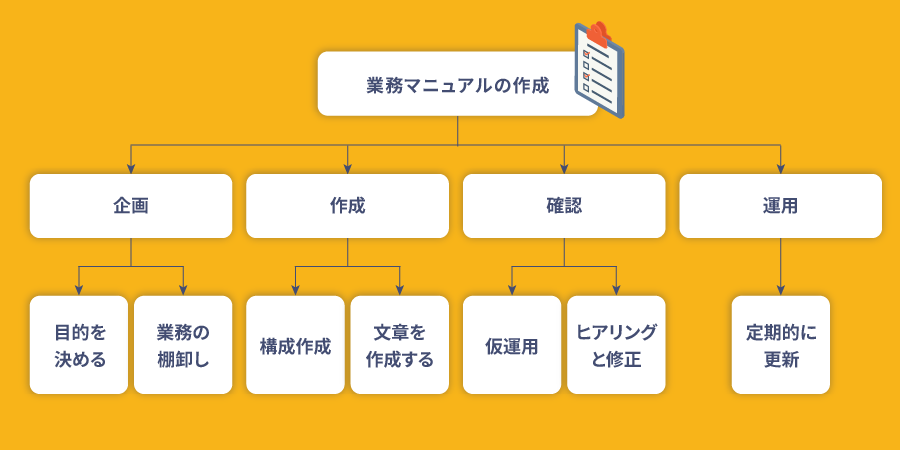

ジャストインタイムは、トヨタ自動車が開発した生産方式で、必要な時に必要な量だけを生産することで効率化とコスト削減を実現するものです。この方式は、在庫の最小化、リードタイムの短縮、品質向上などのメリットをもたらします。一方、在庫切れのリスクや下請け企業への負担増加、サプライチェーン全体の柔軟性低下などのデメリットもあり、導入には綿密な計画と管理が必要です。

ジャストインタイムは3つの原則に基づいた生産システムの構築が必要です。また、成功させるには、生産マニュアルの作成と共有が不可欠です。これにより、無駄な在庫を削減し、生産効率の向上が可能です。このようなシステムの整備は、変化や競争が激しい市場において企業の競争力を高める重要な要素です。