ピッキングミスはなぜ起きる?原因や防止策を徹底解説!

ピッキングとは、検品や仕分け、梱包作業をする際に、倉庫内から指定の商品をピックアップする作業のことです。ピッキングには、個別に商品を取り出す「シングルピッキング」と、まとめて商品を取り出し後で仕分ける「トータルピッキング」の2種類があり、どちらも正確さが求められます。しかし、作業の工程が多いため、誤った商品を選んでしまうリスクもあります。本記事では、ピッキングミスの主な原因と、その防止策について解説します。

ピッキングで起こりがちなミス

ピッキングを人力で行っている倉庫では、さまざまなパターンのミスが起こります。まずは、ピッキングで起こりがちな代表的なミスを3つ紹介します。

似た商品をピッキングしてしまう

一般的に倉庫の規模が大きくなるほど、商品の種類も数も多くなり、見た目や包装がよく似た商品を取り扱う機会も増えます。見た目や包装が似た商品、新旧の商品、似た品番が棚に隣り合って並べられていると、見間違いによるピッキングミスが多発しやすいです。また、アパレル用品を扱っている倉庫ではサイズ違いやカラー違い、食品を扱う倉庫では、包装は似ているが容量が違う商品が多いため、取り違えによるミスがよく起こります。

商品数を間違えてしまう

ピッキング作業では、商品の数量を間違えるミスも起こりやすいです。単純に棚から取り出した際に数量を間違える以外に、以下のようなことでミスが発生します。

- 1ケースに入っている商品の数量を誤って記憶していた

- ピッキングリストの指示を読み間違えた

- トータルピッキングで仕分ける際に商品数を間違えた

たとえば、1ケース「85個入り」の商品を「100個入り」と思い込み、「100個」の指示に対して1ケースをピッキングした場合、商品数の間違いが起こります。ピッキングリストの「100個」の指示を「10個」と読み間違えた場合も同様です。また、注文ごとに個別にピッキングを行う「シングルピッキング」と異なり、複数のオーダーをまとめてピッキングし、後に発送先ごとに分ける「トータルピッキング」では、発送先ごとに仕分ける際に商品数を間違えてしまうことがあります。

期限切れ商品をピッキングしてしまう

消費期限、賞味期限、使用期限のある商品を扱う倉庫では、期限切れもしくは期限が迫ったものをピッキングしてしまうミスが起きやすいです。多くの場合、契約時に取引先と「期限〇カ月以上残った商品のみを出荷する」などの取り決めを行っていますが、管理体制が不十分な場合、ピッキングミスが起こります。このようなミスは、企業の信用問題に発展しかねません。期限付き商品を扱っているところでは、ミスが発生しにくい仕組み作りが必要です。

ピッキングミスが起きる原因はなに?

ピッキングミスが発生する主な原因は、大きく分けて以下の2つが挙げられます。

ヒューマンエラー

ピッキングミスが起きる原因のひとつは、従業員の誤った認識や判断、行動によってミスが起こる「ヒューマンエラー」です。具体的には、従業員の確認不足、思い込み、判断ミスなどが原因となります。たとえば、経験の浅い従業員が、作業手順を十分に確認せず自己流でピッキングをすれば、大きなミスにつながります。また、熟練の従業員であっても思い込みや判断ミスによって、商品の取り違えや数量の誤りといったミスを起こすことも少なくありません。ほかにも、従業員の疲労や集中力の欠如、従業員同士のコミュニケーション不足などをきっかけにヒューマンエラーが起こり、ピッキングミスにつながることもあります。

問題のある作業環境

作業環境に問題があることで、ミスにつながるケースも多いです。たとえば、作業スペースが狭い、作業場所が暗い、騒がしいなど、劣悪な環境では従業員の集中力が低下し、ミスを誘発しかねません。また、高温多湿な環境は、従業員の体力が消耗しやすく集中力の低下を招き、低温な環境も寒さから手足の動きが鈍くなり、ミスにつながる恐れがあります。ほかにも棚番や品番が見づらい、誤った場所に商品が保管されているなど、保管方法が不十分な倉庫もミスが多発しやすいので、注意が必要です。

ピッキングミスを防ぐための解決策

ピッキングミスを防ぐためには、以下のような解決策が有効です。

- ロケーションと保管方法を改善する

- ピッキングリストを改善する

- 見分けやすい品番の付け方に変える

- 情報共有しやすい環境を作る

- ルールを設ける

- ピッキングシステムを導入する

- わかりやすいマニュアルを作り、作業の標準化を目指す

ここからは、それぞれの解決策について詳しく解説します。

ロケーションと保管方法を改善する

似た商品の取り違えミスが多い場合には、保管方法の改善が必要です。たとえば、似た商品は離れた場所で保管する、もしくは棚に仕切りを設ける、注意書きを貼るなどしてミスを防ぎましょう。また、作業環境を整えることも大事です。劣悪な環境での作業は集中力を低下させ、ミスを引き起こしやすくします。そのため、十分な作業スペースの確保や作業に適した明るい照明、快適な室内温度の維持などを徹底し、倉庫内は常に整理整頓が保たれた状態にすることが大切です。加えて、適度な休憩や従業員の健康管理・ケア体制を取り入れることで、疲労や集中力の欠如を原因とするヒューマンエラーを防げます。

ピッキングリストを改善する

ピッキング作業の指示書であるピッキングリストには通常、商品の品番、数量、ロケーション(商品の保管場所)が書かれています。しかし、このピッキングリストが見にくいと、見落としによるミスが発生しやすくなります。ピッキングリストは内容やフォーマットを見直して、できるだけシンプルで見やすいものに作り直しましょう。

見分けやすい品番の付け方に変える

商品識別に欠かせない品番の付け方を変えることでも、ピッキングミスは防げます。たとえば、見分けにくい「0(ゼロ)」と「O(オー)」、「1(いち)」と「I(アイ)」、「8(ハチ)」と「B(ビー)」などは、できるだけ使うのを控えましょう。また、同じ数字やアルファベットが連続していると見分けるのに時間がかかるため、品番は「23B-497X」「42C-639」など、数字やアルファベット、ハイフン(-)をバランスよく配置して付けるのがポイントです。

情報共有しやすい環境を作る

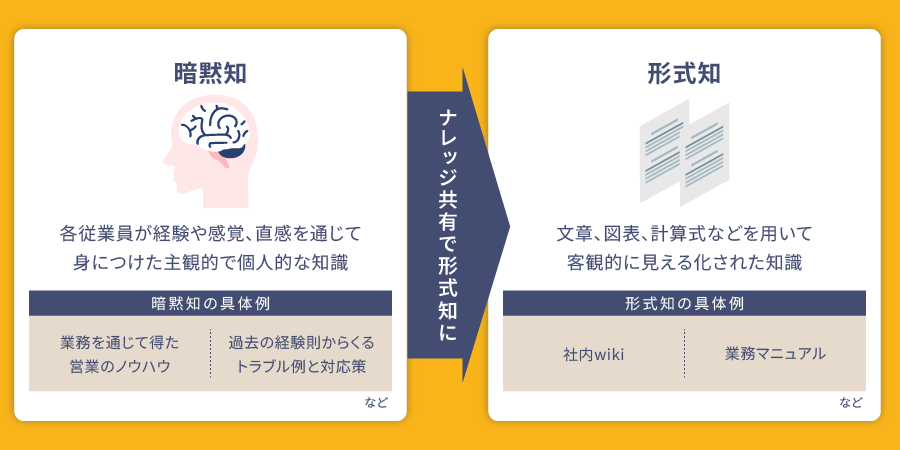

ピッキングミスを防ぐには、情報共有しやすい環境を作ることが重要です。たとえば、情報共有システムの導入、掲示板や業務連絡書の活用、変更があった該当商品の棚に注意書きを貼るなどすると情報が共有しやすくなります。併せて、組織全体でコミュニケーションが取りやすい環境を整え、ミスが発覚した際にすぐに上司に伝えやすい状況を作ることも重要です。

ルールを設ける

自己流で働く従業員がいると周囲が混乱し、ピッキングミスを誘発するリスクが高まります。そこで、作業手順や情報共有の仕方について明確なルールを設け、業務標準化を図ることが大切です。ルールを設けて業務を標準化できれば、作業品質の安定化や業務の効率化が期待でき、業務の引き継ぎや教育指導も行いやすくなります。

ピッキングシステムを導入する

ヒューマンエラーによるミスを防止するには、ピッキングシステムの導入がおすすめです。ピッキングシステムとは、ピッキング作業の効率化を支援するシステムのことで、人間の作業を補助するタイプと作業そのものを機械化するタイプがあります。どちらにしても従業員にかかる負担を大きく減らせるため、ミスの予防に有効です。

わかりやすいマニュアルを作り、作業の標準化を目指す

従業員のミスを減らすには、わかりやすいマニュアルが欠かせません。マニュアルがない場合は作成、すでにある場合には見直しを行いましょう。誰が見てもわかりやすいマニュアルは、ミスを減らせるだけでなく、作業時間の短縮や属人化の解消などが見込めます。従業員全員で業務内容を把握することで、作業の標準化も目指せます。

ピッキングミス防止に向けたマニュアル作成に「Teachme Biz」

ピッキングミスを防ぐには、従業員が直感的に理解できるマニュアルの整備が欠かせません。しかし、写真や注意点を盛り込んだ分かりやすいマニュアルを作成し、管理するには時間と労力がかかります。そこでおすすめしたいのが、マニュアル作成システム 「Teachme Biz」 です。

「Teachme Biz」なら、写真や動画を活用した視覚的に分かりやすいマニュアルを簡単に作成・更新でき、クラウド上で管理できるため、最新の情報をいつでも共有可能です。PDFやQRコードでの出力にも対応しており、倉庫内の商品置き場にQRコードを貼ることで、必要なマニュアルをその場で確認できます。さらに、自動翻訳機能(20言語対応)により、外国人スタッフへの教育にも活用可能です。

また、「Teachme Biz」導入によるピッキングミス削減の実績もあります。 ある倉庫では、「商品がわからない」「個数がわかりづらい」「類似品と区別しにくい」といった理由からピッキングミスが多発していました。そこで、「Teachme Biz」を活用し、特に間違えやすい商品を優先的にマニュアル化。商品ごとに写真付きの手順を作成し、注意点を強調することで、視覚的に分かりやすいマニュアルを整備しました。 さらに、マニュアルをQRコードで出力し、現場の商品置き場に貼ることで、作業者が必要な情報を即座に確認できる環境を構築。結果として、ピッキングミスの大幅な削減と作業効率の向上につながりました。

「Teachme Biz」の導入事例を詳しく見る

https://biz.teachme.jp/casestudy/

まとめ

ピッキングミスが起こる原因は複数あるものの、マニュアルの整備やツールを導入してヒューマンエラーを減らせれば、ピッキングミスの発生を抑制できます。ピッキングミスが多発している倉庫には、何らかの原因があります。原因を特定した上で適切な対策を講じて、より正確なピッキング作業が実現できる環境を整えましょう。