カンバン方式はなぜ支持され続けるのか?仕組み・メリット・注意点を図で解説

カンバン方式は、トヨタ自動車が生み出した生産効率を向上させる管理手法です。カンバン方式を使うことで、在庫を適切な量に保ちやすくなり、現場での情報共有もスムーズになります。

本記事では、カンバン方式の仕組みやメリット、活用の流れ、導入時に気を付けるべき注意点について、図を使いながらわかりやすく解説します。

ムダをなくす生産管理 ― カンバン方式とは

トヨタ自動車が生み出した「カンバン方式」は、同社の2代目社長である豊田喜一郎氏が提唱した「ジャストインタイム」という考え方を実現するための生産管理の方法です。「ジャストインタイム」は、「必要なものを、必要なときに、必要なだけ」作るという考え方で、余分な在庫を持たず、無駄を徹底的になくすことを目指しています。

この方式の中心となる「カンバン(看板)」は、工程ごとにやり取りされる発注書のような役割を持つ管理カードで、品番・数量・生産に関する指示情報が明記されています。部品が使われるとカンバンが外され、その数が次の工程で必要な量を示すという仕組みです。

こうした仕組みによって、工程同士の連携がスムーズになり、効率よく生産できるようになります。カンバン方式は、工程管理の精度を高め、生産性を最大限に引き出したい企業にとって、非常に有力な選択肢です。現在では、カンバンの情報を電子化して共有する例も増えており、運用の幅が広がっています。

カンバン方式の基本構造

ここでは、カンバン方式の基本的な構造や、それぞれの要素がどのような役割を持っているのかについて、詳しく解説します。

カンバンの種類

製造現場で使われている「カンバン」は、生産や物流の効率を高めるための管理ツールです。主に次の2種類があります。

- 仕掛けカンバン:工程内で「何を、どれだけ」生産するかを指示する役割を持つ

- 引き取りカンバン:後工程が、前工程に「いつ、何を、どのくらい」引き取るかを指示する役割を持つ

引き取りカンバンは構造がやや複雑なため、以下のようなサンプルを参考にするとイメージしやすくなります。

これらを正しく使うことで、工程同士の連携が強まり、在庫を適切な量に保つことや、生産の無駄を減らすことにつながります。カンバン方式の導入は、現場の自律性を高め、生産性を向上させる有効な方法となります。

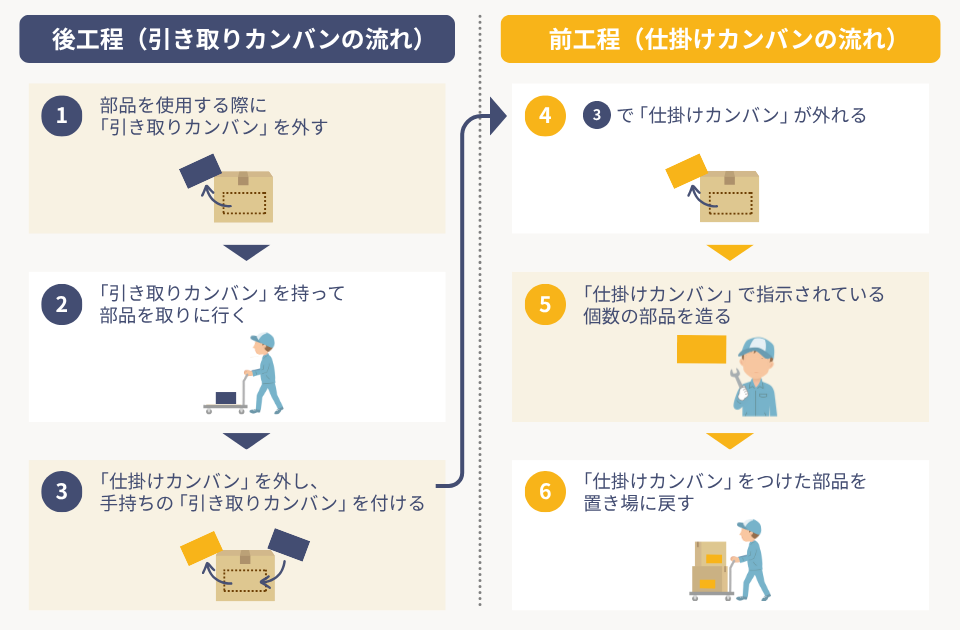

カンバン方式を活用した製造の流れ

カンバン方式による製造の流れは、作業の進み具合を目で見て確認しやすいのが大きな特徴です。ここでは、下の図を参考にしながら、各工程がどのようにつながり合い、効率的な生産を実現しているのかを解説します。

(1)【引き取りカンバンの取り外し】

後工程の担当者は部品を使うとき、部品BOXから「引き取りカンバン」を外す。これは、前工程に生産を依頼する合図となる。

(2)【部品の引き取り】

担当者は「引き取りカンバン」を持って部品置き場へ行き、必要な部品BOXを受け取る。

(3)(4)【カンバンの交換】

部品BOXから「仕掛けカンバン」を外し、代わりに「引き取りカンバン」を貼り付けて、部品BOXを後工程へ持ち帰る。

(5)【前工程の生産開始】

前工程の担当者は、外された「仕掛けカンバン」を確認し、指示された数の部品を生産する。もし空のBOXがあれば、その場合も同じように対応する。

(6)【部品の補充】

完成した部品をBOXに詰め、「仕掛けカンバン」を貼って部品置き場に配置する。

この(1)~(6)の流れは、後の工程で部品が使われたことをきっかけに、前の工程へ生産指示が伝わる仕組みです。これにより、在庫が過剰になったり、無駄な生産が発生したりするのを防げます。また、必要な分だけを効率よく供給できるようになります。

カンバン方式のメリット

ここでは、カンバン方式を導入することで得られる具体的なメリットについて紹介します。

過剰在庫を防止する

カンバン方式は「必要なものを、必要なときに、必要なだけ」生産するというジャストインタイムの考え方が基本です。この仕組みにより、余分な在庫が発生するのを防げます。具体的には、後の工程で部品や材料が必要になったときに、その情報が前の工程に伝わり、必要な分だけ生産するよう指示が出されます。

そのため、在庫を常に適切な量に保つことが可能です。結果として、スペースにかかる費用、管理するための人件費といった在庫保管にかかるコストや、廃棄のリスクを減らすことができます。生産と需要のバランスを保つことができ、在庫管理の効率化と安定化につながります。

情報の共有が簡単にできる

カンバン自体が生産の指示や部品供給の情報を伝える役割を持っているため、現場同士での情報共有が容易になります。カンバンには製造に必要な情報がはっきり書かれているので、作業指示書や納品書の代わりとしても使えます。

また、視覚的に情報を伝えることで、認識のズレや指示ミスを防ぎ、誰が見ても一目で状況を把握できるのがメリットです。新人や異動者でもやるべき業務をすぐに理解できるため、教育コストの削減にもつながります。

さらに、カンバンの数をチェックするだけで進捗状況もすぐに把握でき、情報を一元的に管理することが可能です。こうした仕組みによって、現場の連携がスムーズになり、業務の効率化や伝達ミスの減少が期待できます。結果として、作業の正確性とスピードが向上し、全体の生産性アップにも結びつくと考えられます。

シンプルかつ安価に導入できる

カンバン方式は、特別なITシステムや高額な設備投資が不要で、紙のカードを使って運用できるため、導入コストを最小限に抑えられるという大きなメリットがあります。システム開発や複雑な設定が不要なため、スピーディに導入できる点も魅力です。

また、既存の生産ラインにも比較的簡単に組み込めるので、中小企業でも無理なく導入でき、現場の負担を減らしながら生産性を高めることが可能です。さらに、プリンターなど企業にもともと備わっているものを活用すればすぐに始められるシンプルな仕組みのため、初期投資に慎重な企業にとっても導入しやすく、実現性の高い方法といえます。

カンバン方式の注意点

カンバン方式には多くのメリットがありますが、運用方法を間違えると、かえって生産効率が下がってしまう可能性もあります。ここでは、カンバン方式の導入・運用の際に、特に注意すべきポイントをわかりやすく解説します。

欠品のリスクがある

カンバン方式は余分な在庫を持たないのが基本であるため、急な需要の変化や供給の遅れが発生すると、欠品のリスクが高くなります。欠品が起こると、生産が止まったり納期が遅れたりして、受注のチャンスを逃すことにもつながります。実際、大震災などの自然災害やコロナ禍のような災難に面した際、部品の調達が難しくなり、生産が停滞する事態がこれまでも生じてきました。そのため、今後もそのような状況に陥る可能性が指摘されています。

こうしたリスクを防ぐためには、バッファ在庫(予備の在庫)を適切に設定し、サプライヤーとしっかり連携することが大切です。さらに、緊急時に柔軟に対応できる力や、高度な生産管理のスキルも必要になります。例えば、需要予測の精度を高めたり、サプライチェーン全体の可視化を進めたりすることで、リスクへの備えを強化します。

つまり、効率よく生産しながらリスク管理も行うことが、カンバン方式を導入するうえで重要なポイントです。単に在庫を減らすだけでなく、全体最適の視点で運用することが求められます。

現場の負担が大きい

カンバン方式は、必要最小限の在庫で効率的な生産を実現できる一方で、現場にはそれなりの負担がかかります。例えば、カンバンの発行や回収、情報の更新などは主に手作業で行われており、その分だけ管理にかかる手間が増えます。また、これらの作業は在庫の正確さにも直結するため、慎重な対応が必要です。

さらに、不良品が発生すると、その影響はすぐに前後の工程に広がり、生産全体に悪影響を及ぼす可能性があります。そのため、現場では常に高レベルでの品質管理を行うことが求められます。作業者や担当者には作業の正確さとスピードの両方が必要とされ、運用の負担が大きくなりがちです。

したがって、カンバン方式を導入する際には、現場の負担を減らす工夫や、管理体制の整備についても併せて検討することが大切です。

カンバン方式が効果を発揮する現場の特徴とは?

カンバン方式は、特定の条件を満たす現場で特に高い効果を発揮します。無駄を省き、効率的な生産を実現するための強力な手法ですが、すべての現場に適しているわけではありません。自社の現場がカンバン方式に向いているかどうかを判断する際には、次のような特徴があるかを参考にしてください。

・生産量や作業内容が安定している現場

需要に合わせて生産指示を出す「ジャストインタイム」がうまく機能しやすく、効率的な運用が可能。

・工程同士の連携が密接で、情報共有が重要な現場

カンバンを使うことで、次の工程に必要な情報がリアルタイムで伝わる。そのため、スムーズな連携が実現できる。

・在庫の最適化や無駄の削減が求められる現場

必要なものを必要な分だけ作る仕組みによって、余分な在庫や無駄な作業を減らせる。

・視覚的な管理が効果的な現場

誰が見ても作業の進み具合や在庫の状態がすぐにわかるため、判断のスピードや正確さが向上する。

このような条件に当てはまる現場では、カンバン方式の導入により、業務の最適化と無駄の削減が可能になります。導入を検討する際は、まず自社の現場の特性をしっかりと見極めることが、成功への第一歩となります。

まとめ

カンバン方式は、「必要なものを、必要なときに、必要なだけ」生産するというジャストインタイムの考え方を実現する方法です。この方式では、仕掛けカンバンと引き取りカンバンを使うことで、工程同士の連携が強まり、過剰な在庫や作業の無駄を防げます。また、導入がシンプルでコストもあまりかからず、情報の共有も簡単に行えるため、中小規模の製造現場でも活用しやすいのが特徴です。

一方で、欠品のリスクや現場の負担が増える可能性があるため、注意が必要です。特に、生産が安定していて工程同士の連携がしっかりしている現場では、カンバン方式は大きな効果を発揮します。