なぜなぜ分析のやり方を解説!基本から実例、よくある失敗までまるごと紹介

「現場で繰り返し同じ問題が発生している」とお悩みの現場のマネージャーも多いでしょう。そのような方におすすめなのが、「なぜなぜ分析」という解決手法です。本記事では、この手法が一体どういうものなのか、その基本ルールや効果的に取り組むためのポイント、よくある失敗例、導入の際の注意点などについて詳しく解説します。

目次

トヨタ生産方式を構成する手法「なぜなぜ分析」

「なぜなぜ分析」は、トヨタ生産方式における問題解決手法のひとつです。発生した問題の本質的な原因を突き止めるため、「なぜ?」と繰り返し問いかけていく方法です。

この方法は、トヨタ自動車の元副社長である大野耐一氏が体系化・重視したことで知られています。

なぜなぜ分析の基本的なルール

基本的なルールは以下の通りです。

・5回「なぜ?」を繰り返して深掘りする

発生した問題の表面的な原因で終わらず、問いかけを5回ほど繰り返します。これによって、現象の背後にある根本原因(真因)に到達することを目指します。

・因果関係を論理的につなげる

「なぜ?」と問うごとに、それぞれの答えと次の問いが論理的につながっていることが重要です。そのため、感覚や推測ではなく、事実ベースで掘り下げなければなりません。

・現場主義・具体性の重視

分析は、現場に即した事実や状況をふまえて進めます。思い込みや仮説ではなく、現場の状況やデータといった事実を重視することが大切です。

・一過性の対応で終わらせない

単なるその場しのぎの対策では、問題の再発を防げません。根本解決を目指す姿勢が大切です。

・一要因ごとに掘り下げる

ひとつの「なぜ?」から複数の要因を同時に挙げると、どうしても答えが抽象的になりがちです。そのため、複数の要因がある場合は、それぞれを一要因として深掘りしていくことが重要です。

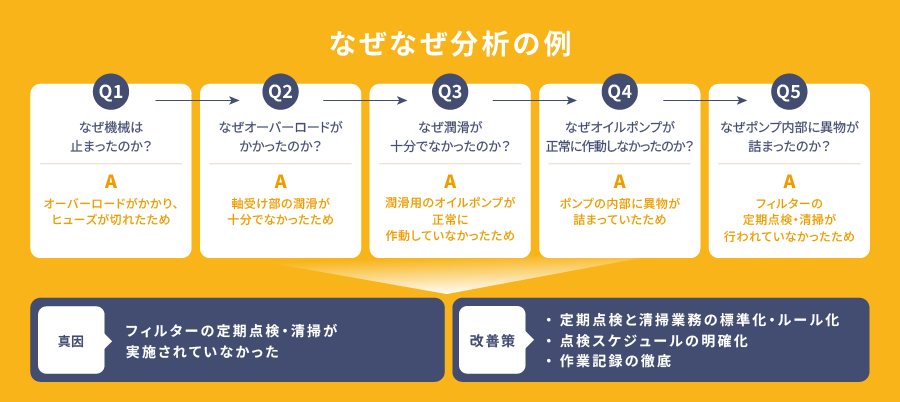

なぜなぜ分析の例

発生した問題:機械が動かなくなった

Q1:なぜ機械は止まったのか?

→オーバーロードがかかり、ヒューズが切れたため

Q2:なぜオーバーロードがかかったのか?

→軸受け部の潤滑が十分でなかったため

Q3:なぜ潤滑が十分でなかったのか?

→潤滑用のオイルポンプが正常に作動していなかったため

Q4:なぜオイルポンプが正常に作動しなかったのか?

→ポンプの内部に異物が詰まっていたため

Q5:なぜポンプ内部に異物が詰まったのか?

→フィルターの定期点検・清掃が行われていなかったため

-

【最終的な真因と改善策】

・真因:フィルターの定期点検・清掃が実施されていなかったこと

・主な改善策:フィルターの定期点検と清掃業務の標準化とルール化、点検スケジュールの明確化と作業記録の徹底

このように分析を行うことで、表面的な現象から根本的な原因を追究し、具体的な再発防止策まで導けます。なお、5回という回数はあくまでも目安であり、必要に応じて増減しても問題ありません。

出典:『トヨタ生産方式―脱規模の経営をめざしてー』大野耐一(著) ,ダイヤモンド社(1978年5月)

なぜなぜ分析を行うメリット

ここからは、なぜなぜ分析の実践にどのようなメリットがあるのかを詳しく解説します。

問題解決の効率化につながる

分析では、表面的な現象ではなく根本原因に焦点を当てます。そのため、この方法は無駄な試行錯誤を減らし、問題解決の効率化を図ることにつながります。本質的な対策を一度講じれば、同じ問題に繰り返し対応する必要がなくなるからです。また、業務の手戻りも最小限で済みます。

さらに、真因に基づいた迅速かつ的確な改善策を実施することで、作業の遅延や業務の停滞、損失発生のリスクを抑えられます。

真因を特定することで再発防止策を講じられる

この分析は、真因の特定を通じて再発防止策を導く手法でもあります。根本原因にアプローチすれば、一時的な対応に終わらず、問題の本質を解消できるからです。

このような対策は、同様のトラブルの再発リスクを低減させるだけではありません。現場レベルにとどまらず、組織全体の業務品質の向上にもつながります。さらに、作業手順やルールの見直し、教育・標準化などの仕組み化を通じ、一過性ではない持続可能な改善を実現できます。

業務の効率化や品質向上につながる

なぜなぜ分析は、単なる問題解決手法ではなく、業務の効率化や品質向上にも寄与するものです。

「なぜ?」を繰り返す過程で、非効率なプロセスや潜在的なリスク(手順の抜け、責任の曖昧さなど)を見える化し、早期に対処することが可能になります。これにより、品質不良やヒューマンエラーの発生を未然に防ぐ体制づくりが進むでしょう。

結果として、不具合や再発事故の減少により製品・サービスの品質が向上し、さらに顧客満足度や従業員の働きやすさ、士気の向上にもつながります。

なぜなぜ分析の効果的なやり方

それでは、どのように分析を実践すればよいのでしょうか。効果的に進めるためのポイントをいくつか紹介します。

1. 解決したい問題を決める

実践においては、「解決したい問題(テーマ)」を明確に決めることが不可欠です。これは、分析の方向性と深掘りの質を決定づける最重要ステップです。

まずは、解決したいことを「なぜ〇〇なのか?」という具体的な問いの形で表現しましょう。例えば、「なぜ製品Aは納期遅れになるのか?」「なぜ不良品が多発しているのか?」といった具合です。この形式で設定することで、後続の「なぜ?」を的確に積み重ねやすくなります。

また、分析の効果を最大化するためには、以下のような観点でテーマを選ぶことが重要です。

- 解決した際に高い費用対効果が得られる問題

- 放置すると損失やリスクが大きくなる問題

- 従来の対症療法が繰り返されている(その場しのぎの対応になっている)問題

(例:不良品削減によるコストカット、大口取引先の信頼維持など )

(例:安全事故の再発、重大な納期遅延など )

(例:同じトラブルへの応急処置に終始して抜本改善できていない場合 )

2. 問題をより具体的にする

ピックアップした問題は、さらに具体的にすることが大切です。漠然とした問題では原因の深掘りが難しくなり、適切な対策にも結びつきにくくなってしまいます。

そこでポイントとなるのが、問題を「数値」で表現し、定量化することです。抽象的な表現ではなく、「どれくらい」「どの程度」といった数値データを用いて問題を特定しましょう。「なぜ製品の初期不良率が高かったのか?」ではなく、「なぜ製品の初期不良率が通常時の0.2%ではなく、1%以上となったのか?」といった具合に、定量的な目標値や実際の数値を明示することが大切です。定量化すれば問題の範囲や影響が明確になりやすく、改善進捗の評価も簡単になります。

また、問題を複数の要因・出来事にまたがせず、具体的なひとつの事象まで絞り込みましょう。「なぜ製造過程で部品の装着漏れが発生するのか?」という問題設定よりも、「なぜ作業員Aは作業工程xにおいて、部品『ワッシャー』をつけ忘れるのか?」という問題設定のほうが適切です。後者のほうが曖昧さがなくなり、分析や原因追究がしやすくなるからです。さらに、対策を実行した際の効果測定も容易になります。

3.「なぜ?」を繰り返して真因を探る

問題の真因を探る際は、事象が成立する、または成立しなくなる「必要条件」を常に意識しながら要因を深掘りしましょう。

必要条件とは、ある事象が起こるために必ず満たされていなければならない条件のことです。その事象が成立するために欠かせない条件は何かを考えることで、表面的・間接的な要因に惑わされず、直接的な要因にたどり着きやすくなります。

具体的には、まず事象(問題)を明確に定義し、「この事象が成立するのに必要な条件は何か?」と自問しながら原因を掘り下げていきましょう。その際、単なる現象の一要素や背景に過ぎない間接要因ではなく、「この条件が崩れたから事象が成立した」と断言できる直接要因を見極めるのがポイントです。

例えば、出荷可能な在庫数が不足した場合、「生産数が少なかったから」という原因は間接要因に過ぎません。なぜなら生産数の多少は、在庫不足という事象の必要条件ではないからです。それよりも、「検品合格率が規定のx%を下回ったから」のように明確な必要条件があれば、合格率低下が在庫不足の直接的な要因だとわかります。

4. 分析結果の因果関係をチェックする

「なぜ?」を繰り返して掘り下げた原因が、本当に論理的につながっているか(=因果関係が成立しているか)を必ず確認しましょう。そのためにも、掘り下げた答えが前段階の問題や結果に対し、直接的な影響を与えているかを検証する必要があります。因果関係が破綻している場合、根本的な解決策や有効な再発防止策まで導けません。

その際に効果的なのが、以下の因果関係の公式に当てはめることです。

- 問題→原因:「○○なのは△△だから」

- 原因→問題:「△△だから○○なのだ」

例えば、「なぜ在庫数が不足したのか?」という問題の原因が「検品合格率がx%を下回ったから」だとします。この場合、「検品合格率がx%を下回ったから、在庫数が不足したのだ」という原因→問題の公式に当てはめられます。

一方、「なぜベルトコンベアが破損したのか?」という問題の原因として、「急激な気温低下による素材耐久性低下」と「ベルトコンベアの速度が上がっていた」という2つの分析結果があったとしましょう。この場合、2つの分析結果はそれぞれ問題そのものとの因果関係があるように思えます。ところが、分析結果同士での因果関係がありません。「ベルトコンベアの速度が上がったのは、急激な気温低下があったからだ」というつながりは破綻しており、「急激な気温低下があったのは、ベルトコンベアの速度が上がったからだ」ともいえません。そのため、この分析結果は間違っていることがわかります。

このように、一見納得できる内容でも、因果関係がずれていると誤った真因特定に陥りやすいため注意が必要です。

5. 解決策を策定する

真因を突き止めたら、必ず効果的な解決策を策定しましょう。ただ原因を見つけるだけでは、実際の改善にはつながりません。

策定のポイントは、直接真因にアプローチすることです。発見した真因を取り除くことが、問題再発の根本的な予防につながります。一時的な応急措置では意味がありません。

その際、理想的なのは「標準化」できる解決策です。当事者だけでなく組織全体で解決策を普遍的に実行できるよう、手順やルール、マニュアルとして明確化しましょう。そうすれば、誰が担当しても施策が現場で安定して機能します。教育や引き継ぎがスムーズになることで、属人化や抜け漏れを削減でき、継続的な業務改善・品質向上にもつながります。

例えば、「点検作業を実施する」のではなく「点検頻度・項目・責任者を明文化した点検標準手順を作成し、現場に徹底する」といった、具体的かつ標準化可能な対策が理想的です。

6. 解決策の効果を検証する

解決策を実行したら、その効果を必ず検証しましょう。これは問題解決の最終段階であり、組織の継続的な成長や真の再発防止に直結するステップです。

具体的には、結果が目標通りの効果を発揮したかどうか、数値や現象で確認します。検証には改善前後のデータ比較や現場観察、関係者ヒアリングなどを活用し、客観的な視点で評価しましょう。

もし、解決策に期待したほどの効果が見られなかった場合には、問題設定や原因分析、解決策自体を再検討しなければなりません。このとき、「なぜ効果が出なかったのか?」と追加で分析すると、改善点や見落とされた要因の発見につながります。

なぜなぜ分析のよくある失敗例

なぜなぜ分析は、押さえるべきポイントを間違っていると期待した効果を得られません。以下では、よくある失敗例をいくつか紹介します。

曖昧な結論にたどり着いてしまう

あらかじめ具体的な現象や条件が設定されていなければ、問いを繰り返しても原因がはっきりと特定できず、さまざまな方向へ話が広がるだけになってしまいます。その結果、導き出される解決策も、「気をつける」「注意喚起する」といった曖昧な内容に終始しかねません。これでは持続的な業務改善や再発防止にはつながらず、進捗や効果の測定も困難になります。

そのため、実践する際は最初に「誰が・いつ・どこで・何が・どれくらい」といった具体的な要素を含めて問題を定義しましょう。

個人由来の原因に帰結してしまう

個人に原因を帰結し、責任を特定するような誤った使い方をしてしまうケースもよく見受けられます。例えば、「アルバイトが目視を怠った」「担当者が確認を忘れた」といった内容で分析を終えてしまう場合などです。

このように個人のミスに問題を押しつけると、背後にある本質的な原因の追究が十分になされません。また、そのような結論では、同様の事象がほかの人でも発生する可能性を残したままになります。具体的なアクションにつながらないだけでなく、現場での萎縮やモチベーション低下を招く恐れもあります。

なぜなぜ分析の注意点

最後に、なぜなぜ分析を実行する際に押さえておくべきポイントについて詳しく解説します。

真因と要因を間違えないこと

要因は、ある問題や現象を引き起こす複数の背景的・間接的な要素を指します。多くの場合、それは相関関係(一緒に起こりやすいが、必ずしも直接の原因ではない)に基づいています。例えば、作業現場の温度や作業者の経験年数などです。

一方、真因は、問題の発生に直接的かつ根本的な影響を与える原因です。必ず明確な因果関係(この原因があるから、この問題が必ず発生した)に基づいています。

究明が要因止まりだと、表面的な対策や場当たり的な対応だけになりがちです。本質的な論理的因果関係にたどり着き、再発防止と持続的な業務改善につなげましょう。真因が特定できていれば、その除去や抑制こそが最も効果的な改善策・標準化策になります。

事実をベースに客観的に分析すること

実際のデータや出来事に着目することで、分析の精度と信頼性が高まります。根拠のない憶測や先入観ではなく、「現場で実際に起きていること」「記録されたデータ」「客観的に観察できる事象」を分析の出発点としましょう。

具体的には、まず不良品数や検査記録、作業工程のタイムスタンプといったデータの裏付けを重視します。次に、「誰が見ても同じ認識ができるか」を意識しましょう。記述や選定の過程で主観や思い込みが入り込んでいないか、常に確認することが大切です。

解決できない原因に帰結させないこと

分析の最終目的は、実行可能かつ現場や組織で改善が可能な解決策を導き出すことです。

例えば、「不景気だったから」「天候が悪かったから」といった外部環境そのものを原因にしてしまうと、自分たちで改善できる余地がなくなります。それよりも、現場で工夫を重ねたり、仕組みを見直したりして改善可能な要因に絞ることが、再発防止や業務改善への近道です。

また、自分たちで動かせる原因に注目することで、PDCAサイクルが実効性を持ち、現場が自律的に改善を進めやすくなります。

まとめ

「なぜなぜ分析」では、問題を「なぜ?」と5回繰り返して深掘りし、表面的な現象ではなく真の根本原因(真因)を突き止めることを目指します。

分析では、具体的な問題設定と数値による定量化が不可欠です。また、因果関係の論理的なつながりを重視し、客観的な事実に基づいて進めなければなりません。さらに、真因特定後は標準化も視野に入れた持続可能な解決策を策定し、その効果を検証することが大切です。

なぜなぜ分析は、問題の再発防止はもちろん、業務効率や品質、顧客満足度の向上にもつながる手法です。現場の改善に関心がある方は、ぜひ導入を検討しましょう。